- /

- /

- /

Саморегулирующиеся кабели отечественного производства – ключевой элемент систем электрообогрева в нефтегазовом комплексе

Сегодняшний уровень развития предприятий отечественного нефтегазового комплекса требует новых эффективных технологий для обеспечения их бесперебойного функционирования с учетом высоких требований к безопасности и экологии.

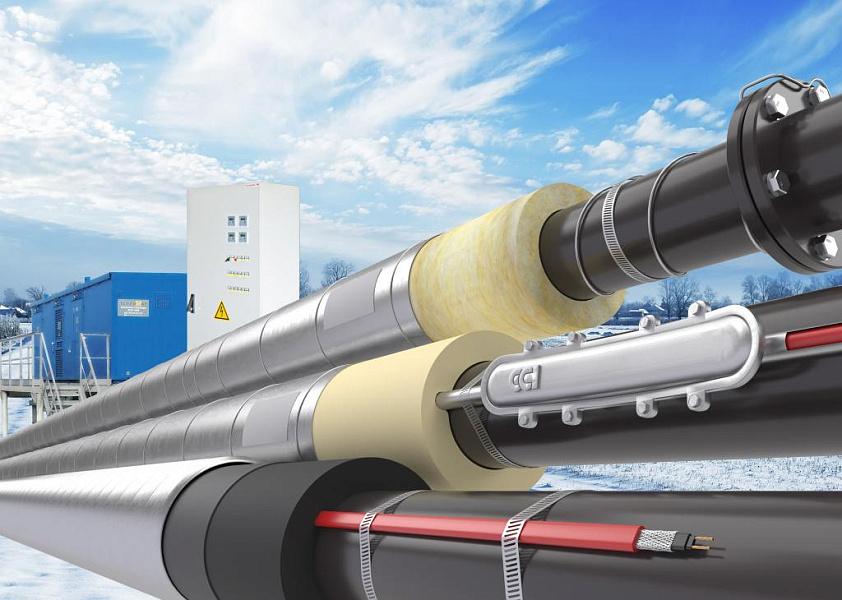

Ужесточение требований к безопасности промышленных объектов обусловили активное применение в нефтегазовой отрасли систем электрического обогрева (СЭО) на основе саморегулирующихся кабелей или других нагревательных элементов. Такие системы обеспечивают бесперебойное функционирование трубопроводного транспорта при сборе и транспортировке нефти и нефтепродуктов, резервуарных парков при хранении и перевалке, технологических установок при переработке (рис. 1). В условиях российского климата и активного освоения Российского Севера применение СЭО на объектах стратегических отраслей промышленности является безусловной необходимостью и одной из ключевых технологий для отрасли.

СЭО представляют собой современный, удобный, гибкий и экономичный инструмент поддержания необходимого температурного режима на различных объектах. Преимуществами таких систем являются малая материалоемкость, простой монтаж, устойчивость к коррозии и автоматическое управление, обеспечивающее поддержание оптимального температурного режима с необходимой точностью и в соответствии с заданными параметрами.

Эти системы используются в промышленности для решения следующих задач:

- поддержание требуемой технологической температуры, которая может быть выше температуры окружающей среды на протяжении всего года;

- защита от замерзания оборудования в зимний период;

- разогрев нефти и нефтепродуктов, технических жидкостей и химических веществ при их транспортировке и хранении;

- защита от обледенения оборудования, зданий, сооружений;

- противоконденсационный нагрев.

Очевидно, что без применения СЭО невозможна стабильная и безотказная работа предприятий ТЭК в условиях российского климата. Исключительная важность организации отечественного производства саморегулирующихся кабелей подтверждается структурой потребления СЭО, приведенной на рис. 2. Почти две трети систем электрообогрева выполняются в настоящее время на таких кабелях.

Главными требованиями, предъявляемыми к СЭО, являются:

- выполнение основной задачи – поддержание температуры, или другие задачи, из числа описанных ранее. Для этого СЭО должна обеспечить устойчивое выделение расчетной мощности в соответствии с заданным алгоритмом работы;

- надежность – система должна работать в течение длительного периода (от 5–10 до 50 лет), без падения функционала и с минимальным обслуживанием;

- низкая, или скорее адекватная стоимость, поскольку стремление к минимизации стоимости противоречит требованию к высокой надежности СЭО.

Каждая система электрического обогрева промышленного назначения состоит из следующих обязательных компонентов:

- нагревательная часть, обеспечивающая основную функцию СЭО – поддержание температуры;

- система питания и управления, контролирующая работу СЭО в наиболее экономичных режимах и обеспечивающая требования безопасности.

В состав СЭО могут также входить тепловая изоляция, крепежные и вспомогательные элементы.

Нагревательная часть СЭО может быть выполнена на основе:

- саморегулирующихся нагревательных кабелей;

- резистивных нагревательных кабелей;

- нагревательных элементов на основе скин-эффекта;

- нагревательных кабелей с минеральной изоляцией.

Принципы работы и значение саморегулирующихся нагревательных кабелей

Наиболее эффективным и часто используемым элементом нагревательной части промышленных СЭО является саморегулирующийся кабель (СРК). Особое место таких нагревательных элементов обусловлено тем, что они наилучшим образом соответствуют условиям работы в нефтегазовой сфере.

Саморегулирующиеся кабели обладают рядом существенных преимуществ перед другими видами нагревательных кабелей и устаревшими теплоносителями (пар, вода) систем обогрева. Отметим только главные.

- Надежность. Уникальные свойства саморегулирующегося кабеля исключают возможность самоперегрева.

- Безопасность. Исключена возможность перегрева объекта.

- Удобное использование. Возможность вести монтаж на объекте, используя отрезки необходимой длины.

- Простота управления. Автоматическое реагирование на внешние температурные воздействия, возможность интеграции в системы внешнего управления обогревом.

- Энергоэффективность. Для обогрева объекта расходуется ровно столько энергии, сколько необходимо.

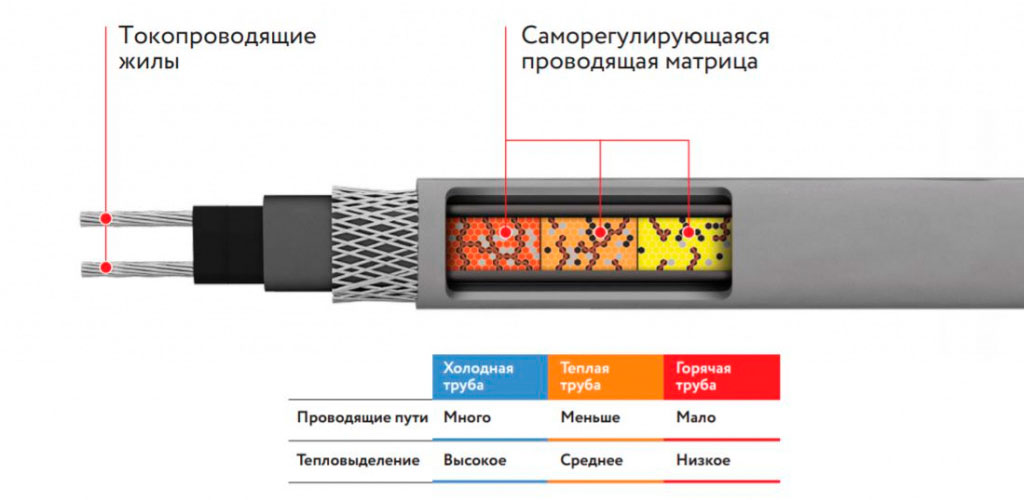

Принцип работы СРК основан на тепловыделении в матрице, изготовленной из специального электропроводящего и тепловыделяющего компаунда (рис. 3).

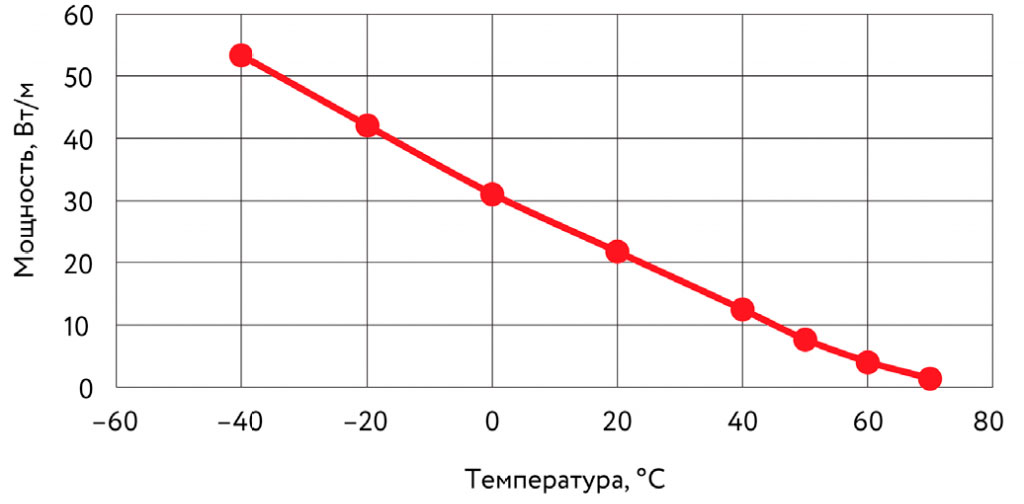

Материал матрицы, являясь наполненным композиционным материалом, обладает положительным температурным коэффициентом сопротивления (TKR). За счет этого достигается эффект саморегулирования: при росте температуры компаунда его сопротивление растет, а вместе с ним падает выделяющаяся тепловая мощность (рис. 4). Изделие постоянно находится в тепловом равновесии с окружающей средой, меняя свои электрические свойства. Это уникальное свойство СРК, с одной стороны, объясняет их востребованность в промышленности, с другой – задает ряд специфических критериев и условий для организации их производства.

СРК только внешне напоминают электрические кабели. Во-первых, они предназначены не для передачи электрической мощности, или информации, а для тепловыделения. Причем каждый небольшой участок СРК в процессе работы может менять свои электрические свойства. Это крайне необычно для кабельных изделий, одним из главных свойств которых является стабильность параметров по длине. Главная особенность СРК – электрический ток распространяется как в продольном направлении, обеспечивая тепловыделение по длине, так и в поперечном, при этом проходя через два контакта «металл–пластик». Электрические контакты типа «металл–пластик» являются уникальной особенностью СРК.

Следует отметить крайне малое число электротехнических изделий в мире, в которых используется такой контакт.

Разработка и производство электропроводящего пластика с положительным ТКR, использование электрического контакта «металл–пластик», необходимость выпуска СРК со строго заданным тепловыделением, в совокупности с требованиями к надежности и безопасности СЭО – комплексное решение всех этих задач делает локализацию производства СРК одним из самых сложных и необычных для российской кабельной промышленности.

Запуск в ГК «ССТ» на базе ОКБ «Гамма» полного цикла производства электропроводящих пластмасс и саморегулирующихся нагревательных кабелей на их основе является серьезным технологическим прорывом и значимым событием для российской науки и промышленности.

Впервые в России налажен серийный выпуск саморегулирующихся кабелей, что позволит в ближайшее время полностью обеспечить российскую промышленность отечественными системами электрообогрева.

Основные этапы развития российского производства нагревательных кабелей и систем электрообогрева на их основе

В СССР серийно выпускалось всего 2 типоразмера низкотемпературных нагревательных кабелей для нужд метрополитена и несколько марок нагревательных кабелей с минеральной изоляцией, которые, в силу особенности конструкции, могут крайне ограниченно применяться в нефтегазовой отрасли.

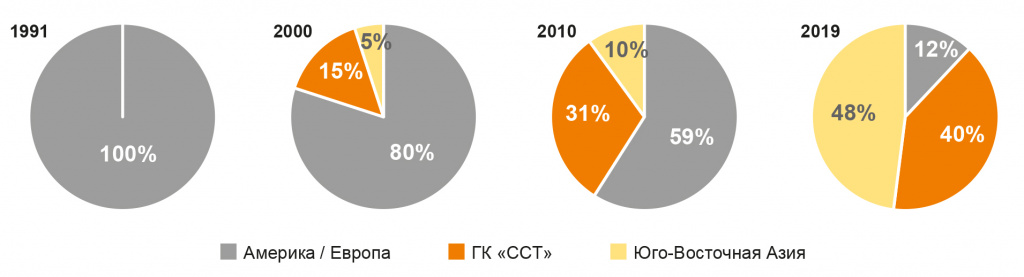

К началу 90-х годов системы электрообогрева на основе саморегулирующихся кабелей только начинали применяться в нефтегазовой отрасли. В то время монополия на эти системы была целиком в руках зарубежных производителей. ГК «ССТ» на протяжении 25 лет последовательно наращивала долю отечественных СЭО на российском рынке. Научно-исследовательская деятельность, развитие производственного потенциала и отраслевой экспертизы стали определяющими факторами развития российского производства систем электрообогрева.

В начале 90-х годов прошлого века в ГК «ССТ» был создан полный цикл производства нагревательных кабелей и необходимых для их использования средне- и высокотемпературных питающих кабелей и проводов. Таким образом, в России был налажен выпуск более 100 видов и более 500 маркоразмеров нагревательных кабелей, как на основе резистивного тепловыделения, так и на основе скин-эффекта. Фактически, с этого времени в России начался процесс импортозамещения в сегменте промышленных СЭО.

К 2019 г. отечественные СЭО уже активно используются на объектах крупнейших российских нефтегазовых компаний. Российские системы в этот период занимают порядка 40 % российского рынка промышленных СЭО, постепенно вытесняя импортные аналоги (рис. 5).

Первое в России производство СРК полного цикла

В 2013 г. в ГК «ССТ» стартовал важнейший для российской индустрии электрообогрева проект по 100%-ной локализации производства саморегулирующихся кабелей. Следует отметить, что проект был запущен до того, как импортозамещение стало приоритетным направлением государственной политики развития экономики и промышленности России.

В 2015 г. был реализован первый этап проекта и запущено первое в стране серийное производство электропроводящих пластмасс и кабелей на их основе. В ходе реализации первого этапа проекта командой специалистов ГК «ССТ» и ОКБ «Гамма» были достигнуты следующие результаты:

- Разработан и оптимизирован состав электропроводящего полимерного компаунда для производства саморегулирующегося нагревательного кабеля. Подобрано, закуплено и запущено в работу оборудование для изготовления компаунда силами ГК «ССТ». Изучено влияние технологических параметров при производстве компаунда на его электрическую проводимость. Освоен технологический процесс массового производства электропроводящего полимерного компаунда.

- Изучено влияние технологических параметров при экструзии саморегулирующегося нагревательного элемента (матрицы). На основании результатов работ определена конфигурация экструзионной линии, позволяющей производить нагревательную матрицу. Закуплены и запущены в работу экструзионные линии. Освоен технологический процесс массового производства нагревательной матрицы.

- Создана экспериментальная база для изучения свойств электропроводящего полимерного компаунда и нагревательного саморегулирующегося кабеля. Разработаны критерии оценки качества саморегулирующегося нагревательного кабеля. Закуплено и изготовлено силами ГК «ССТ» лабораторное оборудование, которое позволяет производить полномасштабные испытания кабеля на соответствие требованиям национальных и международных стандартов (ГОСТ Р МЭК 60079-30-1–2011, ГОСТ Р МЭК 60800–2012, CSA C22.2 N130-03 и др.).

- Организован порядок непрерывного контроля качества кабеля и полуфабрикатов на всех стадиях их изготовления. Одной из ключевых особенностей технологии производства саморегулирующихся кабелей являются жесткие требования к качеству исходного сырья, а также соблюдению технологических режимов производства. Даже незначительные изменения в составе исходного сырья или незначительные отклонения от заданных технологических режимов кардинально влияют на параметры готового продукта. Для исключения данных факторов специалистами ГК «ССТ» был решен ряд специфических задач, нетипичных для традиционного производства кабельно-проводниковой продукции. Для обеспечения мирового уровня качества саморегулирующихся кабелей в ОКБ «Гамма» разработан комплекс испытательного оборудования и методик контроля на всех этапах производства.

Проект ГК «ССТ» получил поддержку со стороны государства. Фонд развития промышленности при Минпромторге РФ выделил льготный заём в размере 300 млн руб. на реализацию второго этапа проекта, который связан с развитием производства проводящих пластмасс и саморегулирующихся нагревательных кабелей.

Производственные мощности ОКБ «Гамма» позволят в ближайшие годы на 100 % обеспечить российскую промышленность отечественными системами электрообогрева.

Запуск нового производства позволит успешно реализовать одну из задач, поставленных планом мероприятий по импортозамещению в отрасли энергетического машиностроения, кабельной и электротехнической промышленности Российской Федерации, утвержденным Приказом Минпромторга РФ от 31 марта 2015 г. № 653.

Импортозамещение для энергобезопасности

Надежность СЭО напрямую влияет на безопасную и непрерывную работу промышленных объектов не только в нефтегазовом комплексе, но и в других стратегических отраслях – энергетике, химической промышленности, авиации, иных важных как для промышленности, так и обороноспособности страны сферах.

Основной объём потребляемых промышленными предприятиями СЭО приходится на системы на основе саморегулирующихся кабелей. Доля нефтегазового сектора в общем объёме потребления СРК составляет около 70 %.

На российском рынке, помимо продукции ГК «ССТ», представлены кабели нескольких производителей из США и стран Евросоюза. Помимо этого, в Россию ввозится продукция малоизвестных зарубежных производителей, которая не всегда соответствует критериям качества и надежности.

Применение СЭО российского производства позволяет исключить техногенные риски в стратегических отраслях и обеспечить:

- надежную работу промышленных объектов и предприятий нефтегазовой отрасли во всех климатических поясах, на суше, под землей и на море независимо от времени года;

- возможность остановки производства и последующего штатного запуска его в работу;

- снижение аварийности и замены «замерзшего» оборудования;

- снижение энергоёмкости производства по сравнению с другими методами обеспечения непрерывной эксплуатации.

Помимо этого, появление СЭО, на 100 % произведенных в России, позволит очистить отечественный рынок от некачественных и контрафактных продуктов, снизить зависимость российских потребителей от импортных нагревательных кабелей для систем электрообогрева, а также повысить уровень энергетической и технологической безопасности объектов топливно-энергетического и оборонно-промышленного комплекса России.

Примеры оснащения объектов нефтегазового комплекса системами электрообогрева на основе СРК

На сегодняшний день российские СЭО производства ГК «ССТ» уже установлены практически на всех мегапроектах российского ТЭК. Специалистами ГК «ССТ» реализовано свыше 10 тысяч проектов по оснащению объектов ПАО «Газпром»,

ПАО «ЛУКОЙЛ», ОАО «НК Роснефть», ПАО АНК «Башнефть», ПАО «Татнефть», ОАО «АК «Транснефть», АК «АЛРОСА», Total и многих других компаний системами промышленного обогрева. Совокупная протяженность трубопроводов, которые обогреваются этими системами, превышает 20 тыс. км.

Следует отметить, что СЭО на основе саморегулирующихся кабелей применяются на всех этапах переработки углеводородов: при добыче, транспортировке, перевалке, хранении, на НПЗ и заводах по производству СПГ.

В качестве примера приведу описание нескольких проектов, реализованных специалистами ГК «ССТ» и входящей в группу инжиниринговой компании «ССТэнергомонтаж».

Нефтепровод «Куюмба-Тайшет»

Магистральный Нефтепровод «Куюмба-Тайшет» (рис. 6) позволит подключить к трубопроводной системе «Восточная Сибирь – Тихий океан» Юрубчено-Тохомское и Куюмбинское месторождения, расположенные на севере Красноярского края. Маршрут нефтепровода «Куюмба-Тайшет» пролегает по территориям Красноярского края и Иркутской области. Его протяжённость составит 705 км. Максимальная пропускная способность нефтепровода составит до 15 млн т нефти в год. Реализацией этого масштабного проекта ОАО «АК «Транснефть» управляет компания «ЦУП ВСТО». На первом этапе реализации проекта были построены линейная часть, головная нефтеперекачивающая станция (ГНПС) № 1 и нефтеперекачивающая станция (НПС) № 2. На следующем этапе запланировано возведение еще двух НПС – № 3 и № 4.

Компания «ССТэнергомонтаж», входящая в ГК «ССТ», обеспечила проектирование и поставку систем электрического обогрева (СЭО) на объекты магистрального нефтепровода «Куюмба-Тайшет». Российские системы электрического обогрева производства ГК «ССТ» обеспечивают защиту от замерзания и поддержание технологической температуры технологических и коммунальных трубопроводов и резервуаров. Для водозабора на ГНПС № 1 протяженностью 9,5 км была разработана комбинированная система обогрева, на основе СКИН-системы и саморегулирующихся кабелей. Для обогрева технологических трубопроводов и коммунальных сетей ГНПС № 1, НПС № 2 и ЛАЭС при НПС № 4 были использованы системы обогрева на основе нагревательных кабелей производства ГК «ССТ». В общей сложности на объекты трубопровода «Куюмба-Тайшет» компания «ССТэнергомонтаж» поставила более 28 километров нагревательных кабелей марок BTC, HTP и LLS, а также КТП и шкафы управления для всех систем электрообогрева.

Ледостойкая платформа на месторождении им. Филановского

Месторождение имени Владимира Филановского является наиболее крупным в российском секторе Каспийского моря.

Это второе месторождение, которое ПАО «ЛУКОЙЛ» запустит на Северном Каспии. ЛУКОЙЛ открыл месторождение в 2005 г. в российском секторе дна Каспийского моря, в 190 км от Астрахани, на глубине 7–11 м. Это одно из крупнейших шельфовых нефтяных месторождений России. Извлекаемые запасы нефти составляют 129 млн т, а газа 30 млрд м3. В 2016 г. месторождение и головные береговые сооружения введены в промышленную эксплуатацию (рис. 7). Компания «ССТэнергомонтаж» участвовала в реализации данного проекта в качестве поставщика комплексных решений по электрообогреву технологических трубопроводов. Специалисты «ССТэнергомонтаж» обеспечили проектирование, поставку оборудования, шефмонтаж, пусконаладку и техническое обслуживание систем электрообогрева на платформе.

Для этого проекта были спроектированы системы электрического обогрева трубопроводов бурового и технологического комплекса, а также общесудовых систем. Системы обогрева были реализованы на базе саморегулирующихся нагревательных кабелей производства «ССТ» с изоляцией из фторполимеров. Такие кабели отвечают жестким требованиям по взрывозащищенности и пожаробезопасности, а также устойчивы к воздействию морского климата и химических веществ. Все разработанные проекты систем электрообогрева для месторождения имени Владимира Филановского были одобрены Российским морским регистром судоходства.

В конце 2014 г. компания «ССТэнергомонтаж» осуществила поставку оборудования для систем электрообогрева трубопроводов ледостойкой платформы. В комплект поставки вошли саморегулирующиеся нагревательные кабели протяженностью 15 км, тепловая изоляция, 8 шкафов управления с системами контроля и управления, системы электропитания.

Таманский перегрузочный комплекс сжиженного углеводородного газа, нефти и нефтепродуктов ЗАО «Таманьнефтегаз»

Таманский перегрузочный комплекс (ТПК), оператором которого является ЗАО «Таманьнефтегаз», находится в промышленном районе Таманского полуострова, в посёлке Волна (рис. 8). Комплекс включает перегрузочный терминал сжиженных углеводородных газов (СУГ) и нефтяной терминал общей производительностью 19,9 млн т в год, предназначенные для перегрузки прибывающих по железной дороге СУГ, нефти и нефтепродуктов на морской транспорт.

Ввод в эксплуатацию терминала позволил в значительной мере снизить логистические издержки для производителей и экспортеров, существенно повысил привлекательность экспорта и транзита сырья через портовую инфраструктуру Юга России.

Таманский перегрузочный комплекс СУГ имеет двустороннюю железнодорожную сливную эстакаду для круглогодичного одновременного слива 72 цистерн, 48 емкостей объёмом 600 м3 каждая для хранения под давлением пропана, бутана и СПБТ. Инфраструктура комплекса также включает раздельные насосные станции для пропана и бутана и трубопроводные системы для слива из железнодорожных цистерн и налива на суда-газовозы, позволяющие сохранять химическую чистоту перегружаемых продуктов.

Накопление и временное хранение СУГ осуществляется в резервуарных парках емкостью 28 800 м3. Два причала позволяют круглогодично одновременно отгружать СУГ в морские суда-газовозы (дедвейтом до 24 тыс. т).

На Таманском перегрузочном комплексе нефти, нефтепродуктов и СУГ предусмотрена круглогодичная одновременная выгрузка нефти, мазута, светлых нефтепродуктов, газового конденсата на четырех сливных железнодорожных эстакадах на 72 железнодорожные цистерны каждая. Накопление и временное хранение нефти, мазута, светлых нефтепродуктов и газового конденсата осуществляется в резервуарных парках суммарной емкостью 640 тыс. м3. Предусмотрен одновременный налив нефти, мазута и светлых нефтепродуктов с двух причалов. Максимальный дедвейт судов – до 160 тыс. т. Морская часть комплекса состоит из стационарных причалов для отгрузки на суда СУГ, нефти и нефтепродуктов, объединенных морской соединительной эстакадой длиной 1800 м. На ней также размещена технологическая эстакада с причалом портофлота.

Компания «ССТэнергомонтаж» участвует в строительстве Таманского перегрузочного комплекса с 2006 г. Заказчиком и инвестором по проектированию, строительству и эксплуатации Таманского перегрузочного комплекса является ЗАО «Таманьнефтегаз», для которого в 2007 г. был разработан первый проект и осуществлена первая поставка материалов и оборудования системы электрообогрева.

В рамках реализации проекта по строительству ТПК в зону ответственности «ССТэнергомонтаж» вошли свыше 84 км обогреваемых трубопроводов диаметром от 22 до 1 420 мм, предназначенных для транспортировки нефти, мазута, СУГ и так далее. При этом обогреваемые объекты частично располагались на морской эстакаде, что требовало особого подхода к проектированию и монтажу систем промышленного электрообогрева.

Кроме того, заказчик предъявил дополнительные требования к системе управления, обеспечивающей поддержание нескольких режимов электрообогрева – в зависимости от перекачиваемого продукта и температуры поддержания.

В строительстве, монтаже и пусконаладке оборудования единовременно участвовали более 250 специалистов компании, было задействовано большое количество спецтехники и оборудования. В общей сложности было уложено 150 км нагревательного кабеля, 300 км силового кабеля, смонтировано 102 шкафа управления и комплексных трансформаторных подстанций, обеспечена теплоизоляция объектов объёмом 15 000 м3.

Нефтеперерабатывающий завод ООО «ЛУКОЙЛ-Пермнефтеоргсинтез»

Нефтеперерабатывающий завод ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» – один из крупнейших и высокотехнологичных нефтеперерабатывающих заводов России (рис. 9). Является 100 % дочерней структурой ПАО «ЛУКОЙЛ».

В рамках модернизации нефтеперерабатывающей отрасли в России в 2012 г. была спроектирована Установка замедленного коксования комплекса переработки нефтяных остатков (КПНО) мощностью 2,1 млн т/год. Генподрядчиком по данному проекту была выбрана компании ЗАО «Трест Коксохиммонтаж». Компания «ССТэнергомонтаж» отвечала за выполнение комплекса работ по системам электрообогрева для поддержания высокотемпературных технологических процессов переработки.

Специалисты «ССТэнергомонтаж» в период 2015–2016 гг. осуществили проектирование, поставку материалов, монтаж греющего кабеля, монтаж теплоизоляции и пуско-наладочные работы системы электрообогрева импульсных трубок и технологических трубопроводов Установки замедленного коксования.

В ходе реализации данного договора было смонтировано порядка 8 км саморегулирующихся нагревательных кабелей, 1,5 км кабелей с минеральной изоляцией MIC, 115 км силовых и контрольных кабелей, 1 тыс. соединительных коробок, а также 20 шкафов управления электрообогревом.

В результате введения в эксплуатацию КПНО, являющегося завершающей стадией масштабной программы модернизации, глубина переработки нефти на заводе «Лукойл-Пермнефтеоргсинтез» достигла рекордного показателя для России – 98 %.

Проект «Ямал СПГ»

Проект «Ямал СПГ» реализуется на полуострове Ямал за Полярным кругом на базе Южно-Тамбейского месторождения (рис. 10). Оператором проекта является ОАО «Ямал СПГ» – совместное предприятие ПАО «НОВАТЭК» (50,1 %), концерна TOTAL (20 %), Китайской Национальной Нефтегазовой Корпорации (20 %) и Фонда Шелкового пути (9,9 %).

«Ямал СПГ» – интегрированный проект по добыче, сжижению и поставкам природного газа. Проект предусматривает строительство завода по производству сжиженного природного газа (СПГ) мощностью около 16,5 млн т в год на ресурсной базе Южно-Тамбейского месторождения.

Доказанные и вероятные запасы газа месторождения по стандартам PRMS составляют 926 млрд м3. В рамках реализации проекта создается транспортная инфраструктура, включающая морской порт и аэропорт Сабетта.

Строительство завода по сжижению природного газа осуществляется тремя очередями с запуском в 2017, 2018 и 2019 гг. соответственно. Для поддержания технологических процессов на этом объекте компания «ССТэнергомонтаж» в 2016 г. разработала проект по замене зарубежных систем электрообогрева на оборудование ГК «ССТ». Общий объем поставки составил порядка 250 км нагревательных кабелей разных типов (саморегулирующихся, резистивных, кабелей СНФ, кабелей с минеральной изоляцией). Кроме поставки материалов и шкафов управления специалисты «ССТэнергомонтаж» с февраля 2016 г. осуществляют шеф-монтажные и пуско-наладочные работы поставленных систем.

Комплекс по фракционированию и перевалке стабильного газового конденсата в порту Усть-Луга

В 2013 г. ПАО «НОВАТЭК» ввело в эксплуатацию комплекс по фракционированию и перевалке стабильного газового конденсата в порту Усть-Луга на Балтийском море (рис. 11).

Комплекс позволяет перерабатывать стабильный газовый конденсат в легкую и тяжелую нафту, керосин, дизельную фракцию и компонент судового топлива (мазут) и отгружать готовую продукцию на экспорт морским транспортом.

Комплекс также позволяет переваливать стабильный газовый конденсат для его поставки на экспорт.

В 2016 г. Комплекс переработал 6 917 тыс. т стабильного газового конденсата и произвел 6 784 тыс. т товарной продукции, в том числе 4 195 тыс. т легкой и тяжелой нафты, 998 тыс. т керосина, 1 591 тыс. т дизельной фракции и компонента судового топлива (мазута).

В состав комплекса входят установка по фракционированию с двумя технологическими линиями, резервуарный парк сырья и продуктов его переработки, наливные железнодорожные эстакады, глубоководные причальные сооружения, насосные станции.

Компания «ССТэнергомонтаж» спроектировала и поставила для этого комплекса системы электрообогрева, включающие трубопроводы и импульсные линии технологического причала № 1 и 2, резервуаров противопожарного запаса воды и ёмкости запаса чистой воды, внутренних инженерных сетей, установки по фракционированию, эстакады технологических трубопроводов, резервуаров хранения мазута, трубопроводов коммерческого узла учета. Общая мощность смонтированных на этом объекте систем электрообогрева составила 6,1 МВт. Специалисты «ССТэнергомонтаж» установили 128 км нагревательных и 108 км силовых кабелей, 1700 м2 теплоизоляции, 45 шкафов управления.

Перспективы российской индустрии электрообогрева

Решения ГК «ССТ» являются основным драйвером процесса импортозамещения в области промышленных СЭО в России и обладают значительным экспортным потенциалом. Сегодня российские разработки востребованы в ряде стран Европы и Юго-Восточной Азии. Серьезный интерес к российским СЭО проявляют компании из стран Ближнего Востока.

Запуск полного цикла производства проводящих пластмасс в ОКБ «Гамма» дает возможность не только обеспечить российский рынок отечественными СЭО на основе СРК, но и начать освоение новых продуктов для предприятий ТЭК и ОПК.

Специалистами ГК «ССТ» уже разработан ряд решений для предприятий авиа- и судостроения, атомной энергетики, ВПК, которые обеспечивают защиту от замерзания ответственных узлов и механизмов, поддержание заданной технологической температуры оборудования, антиобледенение открытых площадей. Ведутся исследования в области специальных решений на основе теплопроводящих полимеров, готовится к запуску проект по серийному выпуску кабелей для холодного монтажа, специальных кабелей для нефтегазового комплекса и атомной энергетики.

Выводы

- Без применения систем электрического обогрева невозможна стабильная безотказная круглогодичная эксплуатация оборудования предприятий нефтегазового комплекса и стратегических отраслей российской промышленности.

- Саморегулирующиеся нагревательные кабели обладают рядом существенных преимуществ перед другими видами нагревательных элементов систем обогрева с точки зрения надежности, безопасности, энергоэффективности, снижения затрат на монтаж и эксплуатацию.

- Запуск полного цикла производства СРК в ГК «ССТ» – уникальный проект для российской кабельной промышленности.

- Системы электрического обогрева на основе СРК российского производства повысят уровень энергетической безопасности объектов топливно- энергетического и оборонно-промышленного комплекса России.

- Переход российской промышленности на отечественные системы электрического обогрева исключит технологическую зависимость от зарубежных поставщиков и повысит уровень технической безопасности предприятий.

- Разработки и решения ГК «ССТ» являются основным элементом процесса импортозамещения в России в сфере систем электрического обогрева и обладают значительным экспортным потенциалом.